Amortisör Endüstrisinde Üretim Kalitesi ve Verimlilik için Vazgeçilmez Çözüm

Amortisör imalatı, yüksek basınç ve hassasiyet gerektiren özel bir üretim sürecidir. Azot gazı dolumundan sızdırmazlık testlerine, kaynak işlemlerinden yüzey kaplamaya kadar her aşamada kaliteli basınçlı hava ve gaz kullanımı, nihai ürünün performansı ve güvenilirliği açısından hayati öneme sahiptir. Maksimum Makina, amortisör endüstrisinin ihtiyaçlarına özel geliştirdiği çözümlerle üretim süreçlerinizin güvenilirliğini garanti altına alır.

Amortisör (şok emici) endüstrisi, araç güvenliği ve sürüş konforu için kritik öneme sahip parçalar üretir. Bu bileşenlerin imalatı; hassas kaynak, sızdırmazlık testleri ve yağ dolumu gibi süreçlerde yüksek saflıkta gaz ve kuru hava kalitesi gerektirir. Üretimdeki en küçük bir kontaminasyon veya nem, ürünün performansını ve ömrünü doğrudan tehlikeye atar.

Maksimum Makina amortisör üreticilerinin spesifik ihtiyaçlarına cevap veren, üretim kalitesini ve verimliliğini artıran sistem çözümleri sunar.

Amortisör Üretiminde Kritik Maksimum Makina Ürünleri

1. Azot Jeneratörleri: Kaynak Kalitesi ve Yağ Ömrü Garantisi

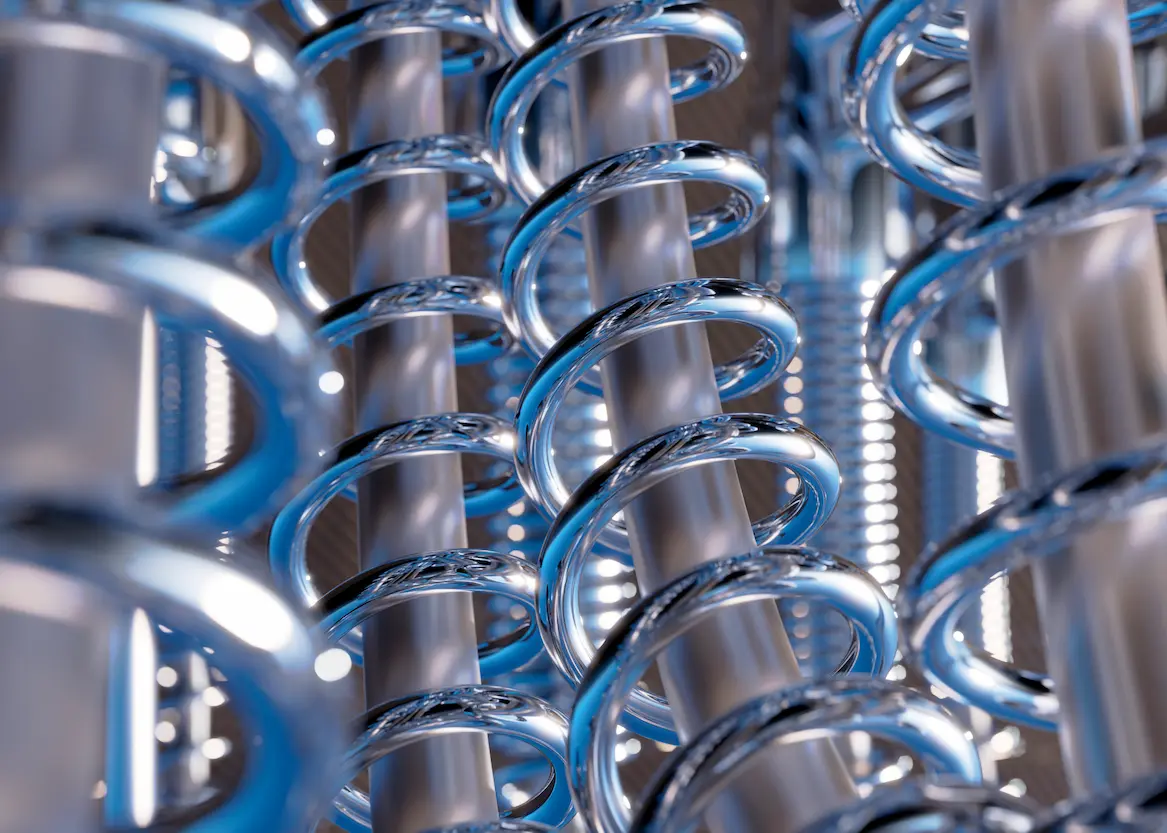

Amortisör üretiminde Azot gazı (N₂) iki temel amaçla kullanılır: kaynak işlemlerinde koruma ve ürünün içindeki yağın korunması.

- Kullanım Alanları:

- Koruyucu Kaynak Atmosferi: Amortisör gövdelerinin ve parçalarının kaynağı sırasında oksidasyonu önlemek, daha güçlü ve temiz kaynak dikişleri elde etmek.

- Yağ ve Gaz Dolumu: Amortisörün içine doldurulan yağın veya gazın (genellikle Azot) saflığını korumak ve sisteme hava/nem girmesini engellemek. Yüksek saflıkta Azot gazı, amortisör yağı ömrünü uzatır ve performans kaybını önler.

- Maksimum Makina Çözümü: PSA Tipi Azot Jeneratörleri, amortisör dolum ve kaynak prosesleri için gerekli olan yüksek saflıktaki N₂ gazını (genellikle %99.999 saflık) sürekli, güvenilir ve ekonomik bir şekilde yerinde üretir.

2. Basınçlı Hava Kurutucuları ve Filtreleme Sistemleri

Sızdırmazlık, amortisörün en kritik özelliğidir. Test cihazları ve pnömatik sistemler nemli havadan korunmalıdır.

- Adsorpsiyon Tipi Kurutucular:

- Kullanım Alanları: Amortisör sızdırmazlık test tezgahları, hassas ölçüm cihazları ve valfler.

- Faydası: Havadaki nemi en aza indirerek (-40°C veya -70°C çiğlenme noktası), test sonuçlarının tutarlılığını sağlar. Nem, sızdırmazlık testlerinde hatalı okumalara neden olabilir veya pnömatik sistemlerde korozyon başlatabilir.

- Yüksek Verimli Filtreler ve Aktif Karbon Kulesi:

- Kullanım Alanları: Basınçlı hava besleme hatları.

- Faydası: Partikül, pas ve yağ buharını Temizlenmiş hava, valf arızalarını önler ve hassas montaj ekipmanlarının ömrünü uzatır.

3. Chiller Soğutma Sistemleri: Proses Sıcaklığı Kontrolü

Amortisör bileşenlerinin işlenmesi, kaynaklanması ve test edilmesi sırasında sıcaklık kontrolü önemlidir.

- Kullanım Alanları:

- Kaynak Makinesi Soğutması: Amortisör gövdesi ve piston kolu kaynak işlemlerinde kullanılan kaynak makinelerinin ve trafoların aşırı ısınmasını önlemek.

- Kalıp ve Pres Soğutması: Amortisör contaları ve diğer plastik/kauçuk parçaların üretiminde kullanılan kalıpların hassas ve hızlı soğutulması.

- Faydası: Üretim ekipmanlarının sürekli stabil çalışmasını sağlar, parça boyutsal toleranslarını korur ve bakım kaynaklı duruşları azaltır.