Plastik Enjeksiyon Endüstrisi

Maksimum Makina Ürünleri ve Plastik Enjeksiyona Katkıları

Maksimum Makina, enjeksiyon makinesi üretmese de plastik enjeksiyon hattında dolaylı ama kritik rol oynayan endüstriyel hava, gaz ve kurutma ekipmanları sunuyor. Maksimum Makina sistemleri, hammaddeden nihai otomasyon kontrolüne kadar enjeksiyon prosesinin her aşamasını güvence altına alarak, üreticilerin sıfır kusur hedefine ulaşmasına ve operasyonel verimliliği maksimuma çıkarmasına olanak tanır.

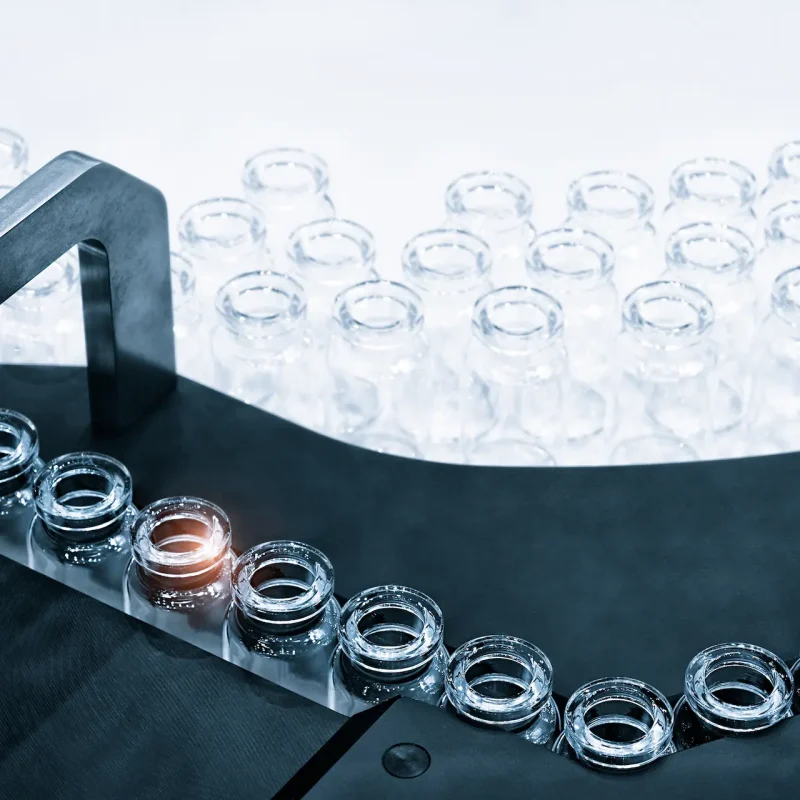

Plastik enjeksiyon kalıplama, bir parçanın hızlı ve tekrarlanabilir bir şekilde üretilmesi sanatıdır. Bu sanatta başarı, büyük ölçüde görünmez faktörlerin (nem ve hava kalitesi) kontrol edilmesine bağlıdır.

Aşağıda, bu ürünlerin enjeksiyon sürecine katkılarını özetliyorum:

Basınçlı Hava Kurutucuları

Enjeksiyon prosesinde; kalıp ejection (parça çıkarma), kalıp açma/kapama, pnömatik ekipmanlar gibi birçok aşamada basınçlı hava kullanılır. Maksimum Makina’nın basınçlı hava kurutucuları, basınçlı havadaki nemi gidererek havanın kuru, temiz ve stabil kalmasını sağlar. Bu sayede:

- Kalıp ve makine üzerinde su buharı kaynaklı nem, pas, oksidasyon, gaz sıkışması gibi kalite/operasyonel sorunlar azalır.

- Pnömatik valfler, silindirler vs. daha uzun ömürlü olur, bakım aralığı uzar.

- Kimyasal Hava Kurutucuları / Aktif Karbon Kuleli Kurutucular / Filtre Sistemleri

Eğer enjeksiyon hattınızda nem hassasiyeti yüksek hammaddeler (örneğin mühendislik plastikleri: PA, PC, PBT, vb.) kullanıyorsanız — ham madde, kurtulmuş havayla ön kurutulabilir; ayrıca proses sırasında kullanılan hava/atmosfer de temiz tutulabilir. Maksimum Makina’nın kimyasal kurutucuları + aktif karbon filtreleri bu açıdan fayda sağlar.

- Chiller / Soğutma Sistemleri

Plastik enjeksiyon prosesinde kalıp soğutma hayati. Soğutma devresi (su/yağ soğutma) düzgün çalışmazsa kalıp ısısı kontrolü zorlaşır, ürün kalitesi düşer. Maksimum Makina’nın “Chiller Soğutma Sistemleri” bu soğutma devrelerinin stabil çalışmasına yardımcı olabilir.

- Gaz Jeneratörleri (Azot Jeneratörü)

Her enjeksiyon hattında mutlaka gerekli olmasa da, bazı özel proseslerde inert atmosfer (örneğin hava hassas plastik doldurma, gaz boşaltma, nemden bağımsız üretim vs.) gerekebilir. Maksimum Makina’nın azot jeneratörleri, bu tür özel proseslerde gaz temini konusunda çözüm sunar. Plastik enjeksiyon sektöründe, Nitrogen Generators verimliliği ve parça kalitesini artırmanın modern bir yolu olarak benimsenmiştir. Oksijen Jeneratörleri ise, plastik hammaddenin ve ekipmanın korunması gerekliliği nedeniyle standart enjeksiyon prosesi için uygun bir çözüm değildir.

Neden Plastik Enjeksiyon Firmaları Maksimum Makina Ürünlerini Değerlendirmeli?

- Üretim kalitesini artırır: Nemli hava, su buharı veya kirli hava, enjeksiyon parçalarında yüzey bozuklukları, gaz gözenekleri, zayıf mekanik özellikler gibi sorunlara yol açabilir. Havayı kurutmak ve temizlemek, bu riskleri azaltır.

- Makine ve kalıp ömrünü uzatır: Nem, paslanma, silindir/valf arızaları gibi bakım masraflarını düşürür; dolayısıyla bakım aralığını uzatır, kesintisiz üretim sağlar.

- Enerji ve maliyet avantajı: Özellikle suyla soğutmalı kalıp devrelerinde sıcaklık kontrolü etkin bir “chiller” ile sağlanırsa, kalıp ısısı stabil kalır — bu da kusurları, fireleri, yeniden iş yapma ihtiyacını azaltır.

- Çevresel & sürdürülebilir üretime uyum: Maksimum Makina ürünleri enerji verimliliği ve çevre dostu tasarım iddiasındadır. Bu, kurutma/soğutma/gaz sistemlerinde daha az enerji tüketimi, daha az atık ve daha uzun ömür demektir.